Методы обследования коррозионного состояния арматуры ЖБК

Генеральный директор А.В. Пузанов,

ООО «Просек Рус»,

к.т.н., доцент А.В. Улыбин*,

ФБГОУ ВПО Санкт-Петербургский государственный политехнический университет

Коррозия арматуры является одним из наиболее значимых факторов, определяющих фактическое техническое состояние железобетонных конструкций, их надежность и долговечность.

Коррозионное повреждение арматурной стали приводит к следующим негативным последствиям:

- снижению сцепления арматуры с бетоном;

- образованию трещин и разрушению защитного слоя бетона, скалывающегося за счет расклинивающего действия продуктов коррозии;

- снижению несущей способности конструкций в результате уменьшения сечения арматуры и бетона (при скалывании защитного слоя);

- возможности хрупкого разрушения в случае развития питтинговой коррозии и коррозионного растрескивания высокопрочной арматуры.

В ходе натурного технического обследования железобетонных конструкций наличие коррозионного повреждения арматурных стержней определяют при помощи следующих традиционных подходов.

- По выявлению внешних признаков, свидетельствующих о развитии коррозии (трещины в защитном слое вдоль арматуры, потеки ржавчины, отслоение защитного слоя бетона). Очевидно, что данный способ реализуем только на стадии сильного коррозионного повреждения.

- По результатам визуального освидетельствования арматурных стержней на участках вскрытия защитного слоя. Явным недостатком данного метода является выборочность контроля и необходимость нарушения целостности конструкций.

Однако существуют и методы неразрушающего контроля (НК) коррозионного состояния арматуры, которые широко применяются в зарубежных странах (США, Евросоюз и др.) и малоизвестны в России. Об этих методах и пойдет речь в данной статье.

Метод потенциала полуэлемента

В последние годы в России начали появляться приборы для оценки коррозийного состояния арматуры в бетоне неразрушающим методом. К ним относятся Canin+ (Proceq, Швейцария) и АРМКОР-1 (НПП «Интерприбор», Россия). Указанные приборы основаны на методе потенциала полуэлемента и предназначены для измерения потенциала микрогальванической пары, который появляется в результате химической реакции между металлом арматуры и телом бетона.

Приборы, основанные на указанном методе, используются в США и Европе, где уже давно доказана экономическая целесообразность их применения, с 1970-х годов. Известно, что и в России данный метод применяется уже более 10 лет. Однако отсутствие соответствующих нормативно-технических документов в нашей стране не дают методу получить известность и широкое применение. Первый и единственный документ, который регламентирует применение указанного метода и принят на территории Российской Федерации, это отраслевой дорожный методический документ ОДМ 218.3.001-2010.

Для описания сущности применения указанного метода НК кратко рассмотрим основные причины коррозии арматуры в бетоне.

Общеизвестно, что основой защитного действия бетонов по отношению к арматуре является щелочной характер влаги в капиллярно-пористой структуре бетона, способствующий сохранению пассивного состояния поверхности стали. Таким образом, при высокой плотности бетона, надлежащей величине защитного слоя и отсутствии его повреждений (трещины, сколы, каверны и пр.) арматура в бетоне сохраняется в пассивном состоянии долгие годы и десятилетия.

Однако при повышенной пористости бетона и агрессивности (в том числе влажности) внешней среды бетон не обеспечивает защиту арматуры от проникновения агрессивных агентов (например, хлоридов), кислотообразующих жидкостей и газов.

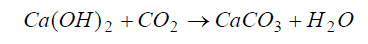

Одним из основных факторов, способствующих коррозии арматуры, является нейтрализация высокощелочной среды бетона за счет обменной реакции гидроксида кальция в бетоне с кислыми газами в воздухе (в основном СО2). Этот процесс (1) называется карбонизацией бетона:

|

(1) |

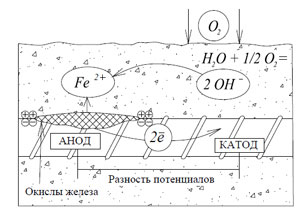

Процесс карбонизации начинается с поверхности бетонной конструкции с момента ее изготовления и движется вглубь по мере проникновения углекислого газа внутрь бетона. Скорость карбонизации зависит от многих факторов, таких как плотность бетона, температура и влажность окружающей среды и самой конструкции и других. Достигая арматуры, карбонизация переводит сталь в активное состояние, а поступающие в бетон кислород (окислитель) и влага (электролит) обеспечивают процесс коррозии, проходящий по электрохимическому принципу. В основе коррозии арматуры лежит катодный процесс восстановления кислорода (рис. 1).

|

|

| Рисунок 1 Схема электрохимической коррозии арматуры в бетоне при нарушении пассивности стали |

Рисунок 2 Схема электрохимической коррозии арматуры при воздействии хлоридов |

На аноде ионы железа (Fe++) распадаются, и электроны переходят в свободное состояние. Освободившись, они движутся к катоду, где вместе с водой и кислородом образуют гидроксид ионы (OH-). Сущность такого процесса сводится к разрушению анодных участков и восстановлению окислителя на катодных участках поверхности металла. Коррозия арматуры при таком процессе имеет, как правило, сплошной характер. Продукты коррозии накапливаются вокруг арматуры и впоследствии приводят к образованию трещин и отслоению защитного слоя бетона .

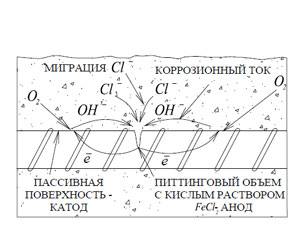

Вторым возможным механизмом коррозионного разрушения арматуры является локальная депассивация арматурной стали при воздействии ионов хлора (Cl-). Ионы хлора - сильнейшие стимуляторы коррозии стали - являются основной причиной возникновения точечной коррозии стержней арматуры (рис. 2).

При обоих описанных механизмах возникает коррозионный ток. Потенциал коррозии - это потенциал металла, установившийся в результате протекания сопряженных анодного и катодного процессов без внешней поляризации. Измеряя потенциал арматуры, можно неразрушающим методом определить участки возникновения коррозии. Этот принцип является основой американского стандарта ASTM C876 и отечественного ОДМ.

Однако указанный метод, так же как и традиционные, результативен в случае уже начавшейся коррозии арматуры. При этом диагностирование коррозии арматуры даже без разрушения защитного слоя бетона и на ранней стадии является решением только части проблемы. Большей проблемой является устранение последствий коррозионного повреждения или хотя бы предотвращение его дальнейшего развития.

Более актуальной проблемой является не диагностирование уже начавшейся коррозии арматуры, а определение вероятности возможности ее возникновения на более ранней стадии. Данную проблему можно решить путем контроля сохранности защитных свойств бетона по отношению к арматуре. Речь идет не о карбонизации защитного слоя и снижении щелочности, а о проницаемости защитного слоя вообще, и хлоридами в частности.

Метод удельного электрического сопротивления

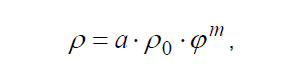

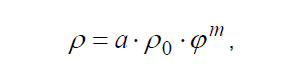

Одним из методов, позволяющих контролировать проницаемость бетона без нарушения сплошности конструкций и отбора образцов, является метод измерения удельного электрического сопротивления поверхностного слоя бетона. В 1942 г. исследованиями было доказано, что значение удельного электрического сопротивления пористого материала можно определить с помощью уравнения

|

(2) |

где р0 - удельное сопротивление водной фазы в бетоне;

а - константа, зависящая от состава материала;

m - интегральный параметр, относящийся к структуре пор в материале;

Ф - доля объемного водонасыщения пор.

Зависимость (2) показывает, что чем выше объемная доля водонасыщения, тем ниже удельное электрическое сопротивление. Таким образом, удельное электрическое сопротивление указывает на связность пор и, следовательно, на сопротивление бетона к проникновению жидких или газообразных веществ. Метод измерения удельного электрического сопротивления близок по своей природе к методу диагностики наличия коррозии стержней в железобетонных конструкциях.

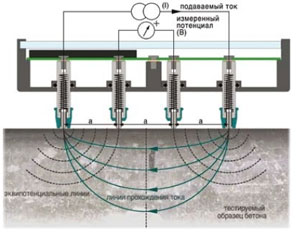

Существует несколько методов измерения удельного электрического сопротивления материалов: дисковый метод с одним внешним электродом, двухэлектродный метод и четырехэлектродный метод. Самым простым является метод с использованием 4 электродов, реализуемый с помощью датчика Веннера (рис. 3).

| a) | б) |

|

|

| Рисунок 3. Реализация датчика Веннера в виде прибора Resipod (Proceq): а) физическая схема измерения удельного сопротивления четырехэлектродным методом; б) внешний вид прибора |

|

На два внешних датчика подается ток (I), и измеряется разность потенциалов (U) между двумя внутренними датчиками. Расчетное удельное сопротивление зависит от расстояния между датчиками (а) и определяется по зависимости (3):

|

(3) |

Помимо указанных в зависимости (3) величин, на результат измерения удельного сопротивления влияют различные факторы.

Расстояние между электродами

В бетоне ток идет через жидкость в порах в цементном камне. Зерна заполнителей преимущественно инертны. Следовательно, бетон не однородный проводник, и поток измеряемого тока также будет неоднороден. Для снижения влияния данного фактора можно увеличить расстояния между электродами, что приведет к более однородному распространению тока.

Наличие арматуры

Поскольку арматурные стержни проводят ток значительно лучше, чем бетон, то они нарушают однородное течение тока. При проведении измерений вдоль арматурных стержней при величине защитного слоя бетона 10...20 мм, измеренное сопротивление может снижаться до 2-6 раз. Даже если один из четырех электродов находится рядом с арматурным стержнем, течение тока будет далеко от идеального, а результаты - ошибочными. Если расстояние между стержнями небольшое (менее 150 мм), то измерительные электроды должны располагаться достаточно близко, чтобы исключить влияние арматуры. Это идет вразрез с необходимостью увеличения расстояния для снижения неоднородности тока из-за зерен заполнителей. Компромисс может быть найден, если расстояние между электродами будет 30-50 мм.

Карбонизация бетона

При большой глубине карбонизации защитного слоя бетона значение удельного сопротивления будет выше, чем у не карбонизированного бетона. Влияние карбонизированного слоя будет небольшим, если его глубина значительно меньше, чем расстояние между электродами.

Температура и влажность бетона

Изменение температуры бетона имеет существенное влияние на величину удельного электрического сопротивления. В целом, при повышении температуры удельное сопротивление уменьшается, и наоборот. Это результат влияния температуры на подвижность ионов и межионное взаимодействие. Зарубежные лабораторные исследования выявили, что изменение температуры на 1°С приводит к изменению удельного электрического сопротивления на величину от 3% до 5% в зависимости от влажности бетона. Сама по себе влажность бетона также оказывает влияние на величину удельного электрического сопротивления. Увеличение влажности приводит к уменьшению удельного сопротивления.

Имеющиеся за рубежом опытные данные свидетельствуют о невозможности введения однозначных критериальных значений удельного электрического сопротивления, свидетельствующих о наличии или утрате защитных свойств бетона по отношению к арматуре. Однако все лабораторные опыты показывают, что определить вероятность возникновения коррозии можно по упрощенной схеме. Суть ее проста: когда удельное электрическое сопротивление бетона мало, очень велика вероятность возникновения коррозии; когда сопротивление имеет большое значение, вероятность появления коррозии минимальна. В ходе практических экспериментов были получены пороговые значения удельного сопротивления при температуре 20°С, указанные в таблице 1.

Таблица 1. Пороговые значения удельного электрического сопротивления

| Удельное электрическое сопротивление, кОм*см | Вероятность возникновения коррозии арматуры |

|

Коррозия маловероятна |

|

Коррозия вероятна |

|

Вероятность коррозия высока |

В 1987 году Лэнгфордом и Брумфилдом было предложено использование измерений удельного сопротивления с помощью 4-хэлектродного датчика Веннера для контроля скорости коррозии арматуры в бетоне. Исследования, проведенные учеными в Америке, Франции, Испании, Италии и Англии, выявили, что невозможно однозначно рассчитать скорость коррозии, но можно достаточно точно определить степень вероятности ее возникновения.

Данный метод является основой разрабатываемого на сегодняшний день в США стандарта по испытаниям AASHTO «Определение сопротивления бетона проникновению ионов хлорида по удельному сопротивлению его поверхности». Данный стандарт должен стать экономически более целесообразной альтернативой стандартам, используемым до настоящего времени: ASTM C 1556, ASTM C1202 и ASTM C642. Данная методика уже активно используется Исследовательским центром транспорта в Луизиане (Louisiana Transportation Research Center).

Практическое применение метода

Описанный метод был применен в сентябре 2011 г. при обследовании крыши здания Курского вокзала в Москве. Складчатое покрытие здания выполнено из 66 отдельных предварительно напряженных железобетонных складок и имеет плановые размеры 45 х 195 м (рис. 4). Общей целью работ по обследованию являлось определение технического состояния конструкций и выдача рекомендаций по дальнейшей эксплуатации. Одна из основных задач обследования - определение коррозионного состояния арматуры и сохранности защитных свойств бетона.

Рисунок 4. Общий вид обследуемого здания Курского вокзала |

Учитывая повышенную ответственность объекта обследования и применения в складках покрытия высокопрочной канатной арматуры с низкими пластическими характеристиками, решение поставленной задачи представлялось крайне важным. В связи с большой площадью обследуемого покрытия (8775 м), и проведением работ без остановки эксплуатации здания, выполнить большое число вскрытий складок покрытия для визуального осмотра арматурных стержней было затруднительно. Поэтому для увеличения количества контролируемых участков было принято решение помимо вскрытий использовать неразрушающий метод контроля.

Рисунок 5. Измерение удельного электрического сопротивления бетона стенки складки |

Измерения выполнялись на очищенной от окрасочных слоев и загрязнений поверхности бетона складок с помощью прибора Rezipod (см. рис. 3,б). Учет факторов, влияющих на результат измерения удельного сопротивления, выполнен следующим образом. Обеспечение однородности распределения тока обеспечивалось применением датчика с расстоянием между электродами 50 мм при крупности гранитного заполнителя в бетоне до 20 мм.

Температура на период измерений составляла 17±3°С, что несколько ниже лабораторных условий (20°С), однако при данных условиях значения сопротивления не должны быть занижены.

Влажность бетона на измеряемых участках, определенная диэлькометрическим методом по ГОСТ 21718-84 «Материалы строительные. Диэлькометрический метод измерения влажности», изменялась в пределах 2.3%. Глубина карбонизованного слоя бетона не превышала 4,0 мм, что с учетом расстояния между электродами не вносит существенной погрешности в результат измерений. Перед измерениями на исследуемых участках расположение арматуры определялось магнитным методом по ГОСТ 22904-93 «Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры», и электроды прибора располагались вне арматуры (рис. 5).

Выборочные результаты измерений на 6 складках, где были выполнены вскрытия защитного слоя бетона, представлены в таблице 2.

Таблица 2. Выборочные результаты измерений на 6 складках

| № кладки | Участок измерения | Состояние арматуры по результатам вскрытия | Удельное электрическое сопротивление, кОм*см |

| 2 | Стенка | Без признаков коррозии | 55,0 |

| 31 | Стенка | Без признаков коррозии | 33,0 |

| 51 | Днище | Коррозионный налет по канавке между прядями | 11,0 |

| 3 | Днище | Коррозионные пятна на прядях | 7,0 |

| 57 | Днище | Сплошная коррозия на прядях | 6,0 |

| 18 | Днище | Сплошная коррозия с язвами | 4,5 |

Учитывая выявленное соответствие между значениями измеренного сопротивления, критериями, указанными в табл. 1, и фактическим состоянием арматуры, использование метода измерения удельного электрического сопротивления было признано целесообразным. Данный метод использован для неразрушающего контроля состояния арматуры на 33 участках. Вскрытие и визуальный контроль состояния арматуры выполнен на 10 участках покрытия. Применение метода позволило снизить количество участков нарушения целостности конструкций, при этом обеспечив большое количество контролируемых зон.

Выводы

Для предотвращения разрушения железобетонных конструкций вследствие коррозии арматуры, а также снижения затрат на трудоемкие работы по восстановлению и ремонту, необходимо применение неразрушающих методов контроля, позволяющих диагностировать коррозию на ранних стадиях или до ее начала.

Существующие методы контроля применяются преимущественно за рубежом. Значительным шагом вперед по выявлению коррозии арматуры методом потенциала полуэлемента стало введение на территории Российской Федерации ОДМ 218.3.001-2010.

Метод измерения удельного электрического сопротивления бетона считается перспективным. В США и Европе ведутся определенные работы по стандартизации и внедрению данного метода.

По результатам опытного применения метода при обследовании покрытия Курского вокзала получены положительные результаты. Хочется верить, что Россия не отстанет в изучении данного метода неразрушающего контроля и в скором времени появится нормативный документ, регламентирующий его применение.

Источник: "Инженерно-строительный журнал"

Популярные товары

-

Измеритель толщины защитного слоя бетона вихретоковым методом ПОИСК-2.6 предназначен для оперативного контроля качества армирования железобетонных изделий и кон...

153 000 руб. -

Прибор АРМКОР-1 предназначен для оперативного анализа коррозии арматуры в бетоне. Его используют при обследовании конструкций, зданий и сооружений на выявление ...

325 000 руб.